Guarnizioni: guida pratica ai tipi, materiali, scelta, installazione e manutenzione

Le guarnizioni rappresentano componenti fondamentali in molteplici settori industriali e automobilistici, garantendo tenuta e prevenendo perdite di fluidi o gas. Comprendere le diverse tipologie disponibili, i materiali utilizzati e le tecniche corrette di installazione permette di ottimizzare le prestazioni dei sistemi meccanici e prolungare la durata operativa delle apparecchiature. Questa guida offre informazioni pratiche per scegliere, installare e mantenere le guarnizioni in modo efficace.

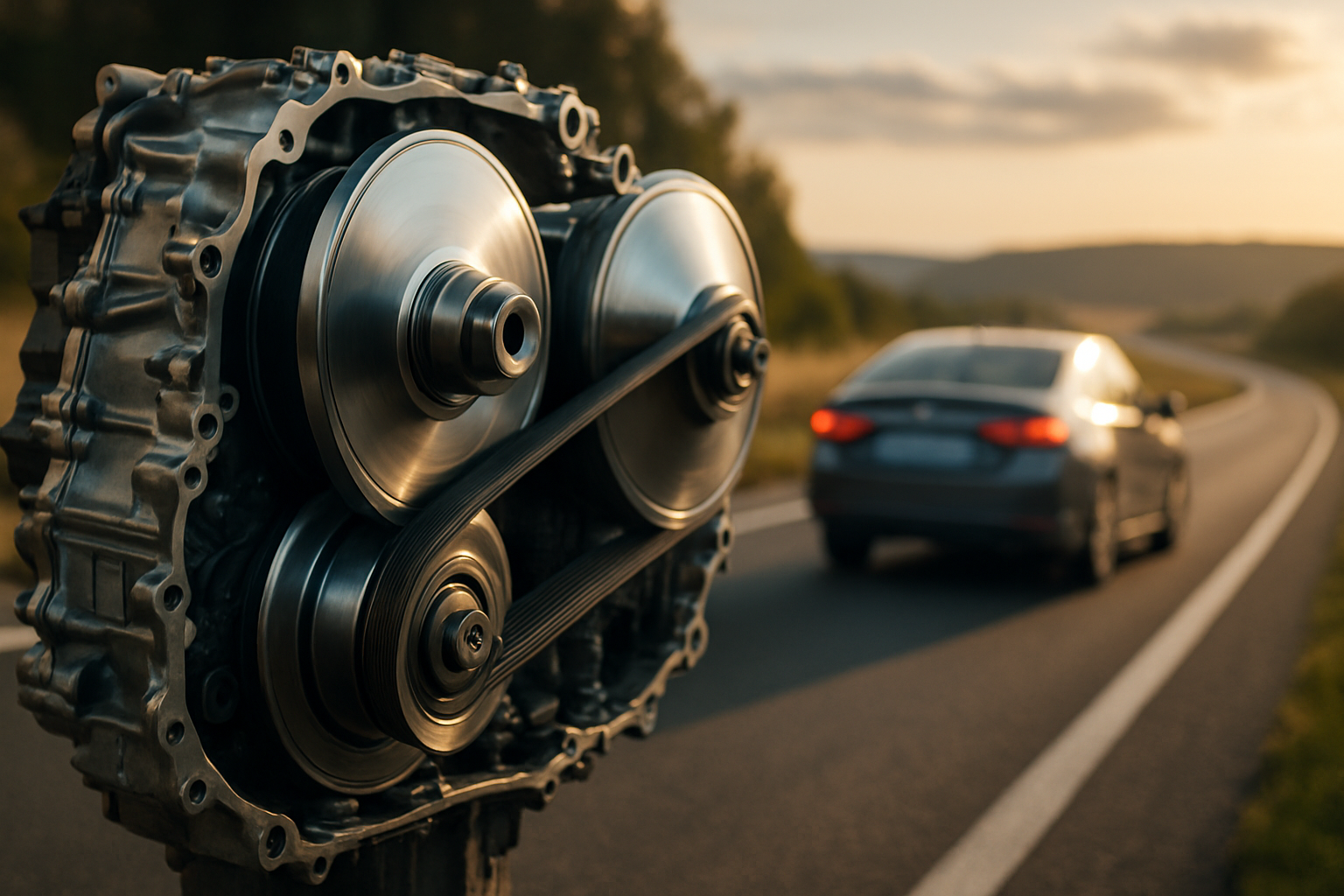

Le guarnizioni svolgono un ruolo cruciale nel garantire la tenuta tra superfici accoppiate, impedendo la fuoriuscita di liquidi, gas o contaminanti esterni. La loro corretta selezione e manutenzione influisce direttamente sull’affidabilità e sulla sicurezza di motori, impianti industriali e sistemi idraulici.

Tipi di guarnizioni e loro applicazioni

Esistono diverse categorie di guarnizioni, ciascuna progettata per applicazioni specifiche. Le guarnizioni piatte vengono utilizzate principalmente per flange e superfici piane, garantendo una distribuzione uniforme della pressione di serraggio. Sono comuni negli impianti idraulici e nelle connessioni tra componenti metallici.

Le guarnizioni a O-ring presentano una sezione circolare e trovano impiego in applicazioni dinamiche e statiche, come cilindri idraulici, valvole e raccordi. La loro forma consente una compressione uniforme che assicura una tenuta affidabile anche in presenza di pressioni elevate.

Le guarnizioni spirometalliche combinano strati metallici e materiali morbidi, offrendo resistenza meccanica e capacità di sigillatura. Vengono impiegate in ambienti con temperature e pressioni estreme, come negli scambiatori di calore industriali e nelle tubazioni petrolifere.

Le guarnizioni autoadesive sono dotate di uno strato adesivo che facilita l’installazione su superfici irregolari o difficili da raggiungere. Trovano applicazione in elettrodomestici, apparecchiature elettroniche e componenti automobilistici.

Materiali e proprietà tecniche

La scelta del materiale costituisce un fattore determinante per le prestazioni della guarnizione. La gomma nitrilica (NBR) offre eccellente resistenza agli oli minerali e ai carburanti, rendendola ideale per applicazioni automobilistiche e industriali. Tuttavia, presenta limitazioni in presenza di temperature superiori a 100°C.

Il fluoroelastomero (FKM o Viton) garantisce resistenza chimica superiore e tollera temperature fino a 200°C, risultando adatto per ambienti aggressivi con presenza di solventi, acidi e idrocarburi aromatici.

L’EPDM (gomma etilene-propilene) eccelle in applicazioni esposte ad agenti atmosferici, ozono e temperature estreme, sia calde che fredde. Viene utilizzato frequentemente in sistemi di raffreddamento automobilistici e impianti idrici.

Il silicone mantiene flessibilità in un ampio intervallo termico e possiede proprietà antiaderenti, ma offre resistenza meccanica inferiore rispetto ad altri elastomeri. Trova impiego in applicazioni alimentari e medicali grazie alla sua biocompatibilità.

I materiali metallici come acciaio inossidabile, alluminio e rame vengono utilizzati per guarnizioni destinate ad ambienti ad alta temperatura e pressione, dove gli elastomeri risulterebbero inadeguati.

Come scegliere la guarnizione appropriata

La selezione corretta richiede l’analisi di molteplici parametri operativi. La temperatura di esercizio costituisce il primo criterio: ogni materiale possiede un intervallo termico specifico oltre il quale le proprietà meccaniche degradano rapidamente.

La compatibilità chimica con i fluidi presenti nel sistema deve essere verificata attentamente. L’esposizione a sostanze incompatibili provoca rigonfiamento, indurimento o dissoluzione del materiale, compromettendo la tenuta.

La pressione operativa influenza lo spessore e la durezza necessari. Pressioni elevate richiedono materiali più rigidi e profili specifici che resistano alla deformazione ed estrusione.

Le condizioni superficiali delle parti da sigillare determinano la scelta del profilo. Superfici irregolari o danneggiate necessitano guarnizioni più morbide e spesse per compensare le imperfezioni.

Le dimensioni devono corrispondere esattamente alle specifiche tecniche dei componenti. Una guarnizione sottodimensionata non garantisce tenuta adeguata, mentre una sovradimensionata può subire danneggiamenti durante l’installazione.

Installazione corretta e tecniche di sigillatura

L’installazione rappresenta una fase critica che influenza direttamente l’efficacia della guarnizione. Prima del montaggio, le superfici di contatto devono essere pulite accuratamente, rimuovendo residui di vecchie guarnizioni, oli o contaminanti mediante solventi appropriati.

La guarnizione deve essere posizionata centralmente rispetto alle superfici da sigillare, evitando torsioni o piegature che potrebbero creare punti di perdita. L’utilizzo di lubrificanti compatibili facilita l’installazione degli O-ring e previene danneggiamenti durante il montaggio.

La coppia di serraggio dei bulloni deve rispettare i valori specificati dal costruttore. Un serraggio eccessivo provoca schiacciamento eccessivo e possibile rottura della guarnizione, mentre un serraggio insufficiente non garantisce la compressione necessaria per la tenuta.

Il serraggio deve avvenire in sequenza incrociata, procedendo gradualmente per garantire distribuzione uniforme della pressione. Questo metodo previene deformazioni localizzate e assicura contatto omogeneo su tutta la superficie.

Per applicazioni con paste sigillanti o adesivi, occorre applicare uno strato sottile e uniforme, evitando eccessi che potrebbero contaminare i fluidi del sistema o ostruire passaggi.

Ispezione, manutenzione e quando sostituire

Un programma di ispezione regolare permette di identificare precocemente segni di deterioramento. Durante i controlli periodici, occorre verificare la presenza di perdite visibili, che indicano compromissione della tenuta.

I segni di invecchiamento includono indurimento superficiale, fessurazioni, rigonfiamento o deformazione permanente. Questi fenomeni riducono progressivamente l’efficacia sigillante e richiedono sostituzione tempestiva.

Le guarnizioni esposte a temperature estreme o sostanze chimiche aggressive necessitano ispezioni più frequenti, poiché l’ambiente operativo accelera il degrado dei materiali.

La sostituzione preventiva dovrebbe avvenire durante interventi di manutenzione programmata, anche in assenza di perdite evidenti. Questa pratica previene guasti improvvisi e riduce i tempi di fermo macchina.

In presenza di perdite persistenti dopo la sostituzione, occorre verificare lo stato delle superfici di accoppiamento. Graffi, corrosione o deformazioni impediscono una tenuta efficace anche con guarnizioni nuove e richiedono lavorazioni di ripristino.

La documentazione degli interventi di manutenzione facilita la pianificazione e permette di identificare pattern di guasto ricorrenti, ottimizzando la selezione dei materiali e le procedure operative.

La corretta gestione delle guarnizioni contribuisce significativamente all’affidabilità complessiva dei sistemi meccanici, riducendo costi operativi e rischi ambientali associati a perdite di fluidi. L’adozione di pratiche appropriate nella scelta, installazione e manutenzione garantisce prestazioni ottimali e durata operativa prolungata.